业务架构与功能实现

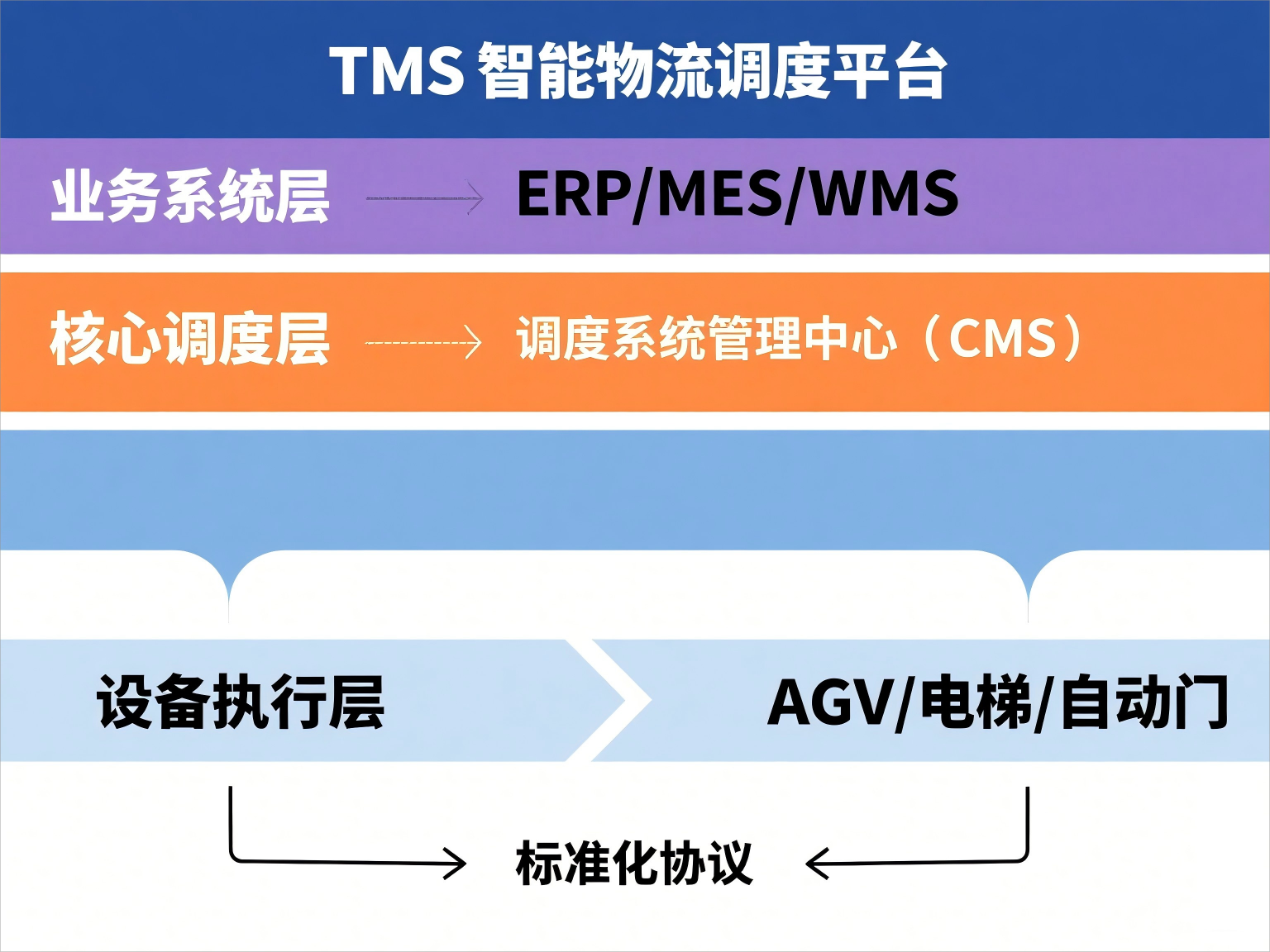

系统采用分层模块化设计,以调度管理中心(CMS)为核心,通过标准化协议连接管理、监控与执行三大功能域。底层采用双模通信架构,硬实时控制层通过RS485/CANopen协议实现设备级精确控制,软实时监测层通过MQTT+Redis实现10万级消息/秒的高效传输。系统构建数字孪生模型,3D可视化还原物理设备状态,支持预测性维护和智能调度优化。

核心功能模块

调度管理中心

- 智能路径规划与动态调度

- 多设备协同与冲突避免

- 任务优先级与负载均衡

- 数字孪生与3D可视化

设备控制层

- AGV/电梯/自动门协同控制

- 硬实时通信与精确控制

- 跨系统指令转换与适配

- 设备状态监测与故障诊断

运维管理平台

- 预测性维护与健康管理

- 历史数据分析与优化

- 报表统计与绩效分析

- 远程监控与故障处理